РОТОРНО-ВОЛНОВОЙ ДВИГАТЕЛЬ

Сегодня уже мало кого устраивает, что 60-70 % теплоты вырабатываемой двигателями внутреннего сгорания просто выбрасывается в атмосферу. Когда же энергетика с ее ограниченными сырьевыми ресурсами не сможет мириться и с 20-30 % потерями тепла в рамках все той же классической термодинамики, то без сомнения будут востребованы только те технические решения, которые смогут преодолеть основные недостатки существующих тепловых машин, позаимствовав от них только плюсы. Так от газовой турбины будет взята неограниченная мощность, малые габариты и вес; от дизеля — высокая экономичность; от его бензинового конкурента — приемистость и максимально эффективное использование рабочего объема двигателя; от фактически забытой паровой машины и ее «родственника» в лице современного стирлинга — бесшумность, многотопливность и высокий крутящий момент; от широко разрекламированного в недавнем прошлом двигателя Ф. Ванкеля — отсутствие органов газораспределения; от нашумевшего бесшатунного двигателя С. Баландина и совсем уж неизвестной конструкции Е. Льва — высокий механический КПД и способность двигателя выполнять функции редуктора; а от мало кому известного двигателя В. Кушуля — низкую токсичность выхлопа. .

В нем удастся полностью или частично отказаться от: охлаждения и смазки, убрать глушитель шума, маховик, и это при количестве деталей не большем, чем в двухтактном мото — велодвигателе.

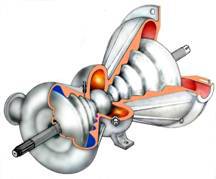

На сегодняшнем этапе развития техники эта задача может быть решена только с переходом к качественно новым двигателям внутреннего сгорания с иными конструктивными принципами и решениями. Таким условиям полностью отвечает концептуальная идея «Роторно-волнового двигателя» (пат. России № 2155272) — объемной прямоточной машины, воспроизводящей последовательность работы газотурбинного двигателя. В нем совершенно устранено возвратно-поступательное движение рабочих органов, ротор полностью уравновешен и вращается с постоянной угловой скоростью. Рабочее тело, как и в турбине, движется вдоль оси двигателя, траектория движения — винтовая линия. В конструкции отсутствует вредное пространство, ограничивающее рост степени сжатия рабочего тела. Из-за отсутствия уплотнительных элементов и, соответственно трения в проточной части, снимаются ограничения по ресурсу и числам оборотов двигателя. Рабочий процесс допускает, произвольно изменять степень сжатия и расширения рабочего тела; без дополнительных регулировок и остановки двигателя осуществлять переход на любой сорт топлива.

Оригинальная кинематическая схема и прогрессивный рабочий процесс роторного двигателя позволяет собрать в одной конструкции только положительные стороны всех типов ДВС. В основе же кинематики роторно-волнового двигателя (РВД) лежит сферический механизм, где оси его основных деталей пересекаются в одном месте — центре воображаемой сферы.

Установленный с минимальным зазором конический винтовой ротор совмещает вращение с противоположным ему планетарным обкатыванием по внутренним огибающим корпуса. Накладывая два эти вида движения на любые сечения ротора (кроме центра — точки его перегиба), можно увидеть, что они совершают в определенной последовательности равные угловые колебания в пазах корпуса, образуя волны, которые последовательно перекатываются по ходу винтовых поверхностей корпуса.

Аналогичный процесс можно видеть на море, наблюдая в ветреную погоду за перемещением волн в «стоячей воде».

В компрессорном отсеке формирование и движение волн начинается от периферии по направлению к центру, а в расширительном отсеке — наоборот — от центра к периферии.

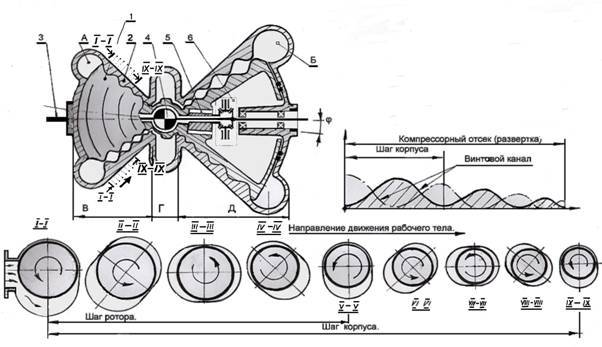

1- Ротор; 2- Корпус; 3- Вал отбора мощности; 4- Шарнир равных угловых скоростей; 5- Эксцентрик; 6- Блок шестерен. А- впускное окно, Б- выпускное окно, В- компрессорный отсек, Г- камера сгорания, Д- расширительный отсек, φ- угол наклона ротора.

Ротор (1) и вал отбора мощности (3) соединяются между собой в центре двигателя шарниром Гука (4), который можно назвать шарниром равных угловых скоростей (ШРУСом). Необходимое же ротору «дополнительное» обкатывание по внутренним огибающим корпуса задается вспомогательным устройством — так называемым «генератором волн». Его основной элемент — вращающийся на основном валу эксцентрик (5), с приводом через блок шестерен (6) все от того же вала. Эксцентрик наклоняя ротор от 3 до 6 градусов обеспечивает угловое качание сечениям ротора в пределах от 12 до 24 градусов (подробнее см. в отраслевом журнале «Двигателестроение» 2 и 3 № за 2001 г.). В такой комплектации расчетный механический КПД двигателя составит невиданную цифру — 97 %.

С началом вращения, винтовые поверхности ротора начинают открывать внутренние полости винтовых каналов компрессорного отсека, засасывая и них воздух двумя потоками, смещенными относительно друг друга на 180 градусов. За один оборот ротора в оба канала компрессорного отсека засасываются и отсекаются от впускного тракта по две порции воздуха. При дальнейшем повороте, каждая порция воздуха начнет самостоятельно перемещаться к центру двигателя, непрерывно сокращаясь в объеме за счет уменьшения шага и амплитуды самого витка. Процесс сжатия будет продолжаться до тех пор, пока все уменьшающийся объем со сжатым воздухом не подойдет к камере сгорания. В этот момент процесс внутреннего сжатия воздуха в компрессорном отсеке закончится, наступает следующий этап — выталкивание сжатого воздуха в камеру сгорания тыльной стороной витка, ближе других находящегося к центру ротора. Этот процесс сопровождается непрерывным распыливанием топлива в воздушном потоке с последующим его сгоранием в общей камере, куда и выталкиваются все порции воздуха. Для первоначального поджигания топливовоздушной смеси в камере устанавливается запальная свеча. После запуска дальнейшее поджигание смеси должно поддерживаться газами, оставшимися от предыдущих циклов в общей камере сгорания. Последние, с высокой температурой и давлением покидая камеру сгорания, заполняют на роторе винтовые каналы расширительных отсеков, расположенных по другую сторону от центра ротора (точки, где шаг и амплитуда угловых колебаний равна нулю). С поворотом последнего происходит увеличение объемов расширительных отсеков за счет чего и осуществляется рабочий ход. На момент максимального расширения, кромки наружных витков ротора открываются и газы сначала свободно, а затем принудительно выдавливаются в выпускной коллектор. Интервал выпуска отработанных газов из очередной камеры расширения составит 180 градусов. Часть полученной в цикле мощности возвращается телом ротора в компрессорный отсек.

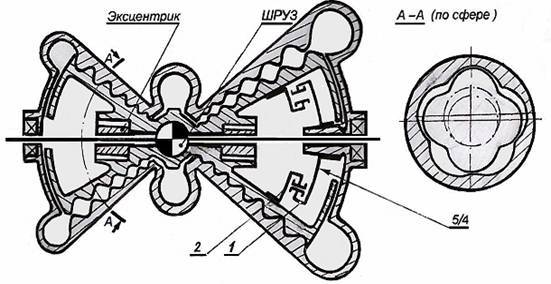

Пятигипотрохоидный РВД с внешними огибающими и с отбором мощности через шарнир равных угловых скоростей (ШРУЗ). Обладает свойствами редуктора — четырем обкатываниям ротора, с засасыванием в двигатель 20 объемов воздуха, соответствует один оборот выходного вала. Заменяет собой 80-ти цилиндровый поршневой ДВС.

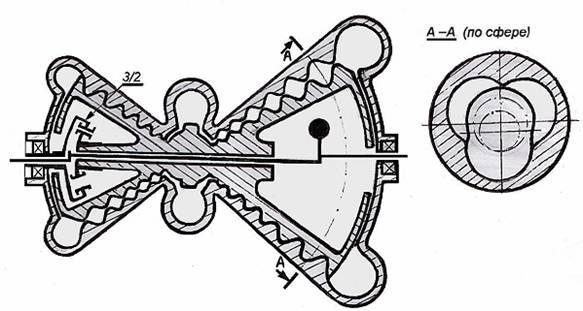

Трехгипотрохоидный РВД с внешними огибающими и с отбором мощности через вал с косой шейкой. Выходной вал и ротор вращаются в разные стороны в пропорции 1:0,5 Заменяет собой 12-ти цилиндровый поршневой ДВС.

Описанный рабочий процесс соответствует самой простой конструкции, в которой двухзаходный корпус работает в паре с однозаходным ротором. Рост же числа заходов неизбежно приводит к усложнению формы корпуса и ротора, которые между собой будут соотноситься как целые порядковые числа: 2\1; 3\2; 4\3; 5\4 и т. д. Поперечные сечения тел ротора и корпуса во всех случаях будут иметь гипотрохоидные формы с внешними огибающими: например, как это показано на Рис. 2 и 3. На рис 3. изображен один из альтернативных вариантов отбора мощности от ротора — валом с косой шейкой.

Рассмотренный тип двигателя, в основе которого лежит внутреннее винтовое зацепление ротора с корпусом, образует новое семейство прямоточных коловратных машин: в нем, с увеличением количества заходов ротора и корпуса, угловая скорость ротора и соответственно вала отбора мощности оборудованного ШРУСом будет падать, с одновременным ростом величины крутящего момента. Эта замечательная особенность кинематической схемы РВД позволит многозаходному ротору по совместительству выполнять еще и функцию понижающего редуктора. Ведь не секрет, что рост мощности двигателя всегда идет по пути увеличения рабочих оборотов (ему больше некуда идти), а потребители энергии, будь то винт судна, или автомобильное колесо, остаются практически неизменными. Приходится ставить дополнительные редукторы для снижения оборотов. А здесь, двигатель сам себе и редуктор.

Функция редуктора в многозаходных конструкциях (Рис.2) возложена на механизм синхронизации, состоящий из неподвижного венца с внутренним зацеплением (1) и меньшей по диаметру планетарной шестерни с внешним зацеплением (2) жестко соединенной с ротором. Количество зубьев венца к шестерне всегда должно соответствовать выбранной пропорции корпуса к ротору. Иначе нельзя, только этим достигается синхронизация и требуемое трохоидное движение ротора. Каждому новому обкатыванию шестерни ротора будет соответствовать ее поворот на фиксированный вместе с ротором угол. Для двухзаходного ротора, работающего в паре с трехзаходным корпусом, на одно обкатывание шестерни приходится поворот ротора в корпусе на 50 %, в трехзаходном варианте ротора — на 33 %, в четырехзаходном — на 25 % и т. д.

Если изначально однозаходный ротор, работающий в паре с двухзаходным корпусом эквивалентен восьмицилиндровому поршневому ДВС, то уже двухзаходный ротор в паре с трехзаходным корпусом эквивалентны 24-х цилиндровому ДВС. Дальше — больше. Трехзаходный ротор соответствует 48 цилиндровому поршневому ДВС, четырехзаходный — 80 цилиндровому ДВС и т. д.

Для последнего примера, у которого будет несколько меньший механический КПД (94 -95 %), расчетный крутящий момент на выходном валу увеличится от 16 до 21 раза в сравнении с поршневым аналогом, и это при равных с ним оборотах и литраже двигателя. Что само по себе, например, для автомобильного варианта уже не требует установки за двигателем коробки передач, которая повышает крутящий момент двигателя всего в 4 — 10 раз.

Здесь ротор, производя полный оборот, вынужден при этом совершать четыре полных обкатывания по внутренним огибающим корпуса. Соответственно, при 2500 об/мин ротора, каждый из пяти винтовых каналов корпуса должен всосать по 10000 объемов воздуха, что в сумме составит 50000 объемов в минуту. Для сравнения, у аналогичного одноцилиндрового четырехтактного ДВС при равных оборотах, количество тактов всасывания наполнит 625 рабочих объемов двигателя (каждый четвертый такт — всасывание). Вот откуда она, восьмидесятикратная разница. Учитывая низкий коэффициент наполнения безнаддувного поршневого двигателя, равный 85 % против 100-105 % в РВД, фактическая разница увеличится до 94. Мы не учли еще разницу в механическом КПД поршневого ДВС и РВД соответственно 85 % против 94 %. Соотнесем ее на протечки рабочего тела через «неплотности» ротора.

Осталось упомянуть и о предельно допустимых оборотах РВД, сравнив их с серийными двигателями. Современный поршневой ДВС применяет 4500 — 6000 об/мин; аналогичная по мощности газовая турбина свободно раскручивается до 50000 — 70000 об/мин; РВД должен занять промежуточное положение — его удел от 2500 до 30000 об/мин (все зависит от количества заходов ротора).

В рабочих отсеках РВД одновременно может сжиматься и расширяться от нескольких единиц до несколько десятков объемов воздуха. А то место, где ротор, едва не касаясь своей поверхностью, приближается на минимальное расстояние к корпусу, как раз и является подвижной разделительной линией между последовательно движущимися камерами (на Рис.1 сечения 1-1 и 1Х-1Х). За каждый оборот ротора степень сжатия (расширения) изменяется в 4-5 раз. Теоретическая же степень сжатия ( расширения ) в одном агрегате может достигать ста единиц (все зависит от количества витков), и это при полном отказе от уплотнительных элементов, роль которых выполняет тело ротора.

Ротор, освобождаясь от механического трения «завинчивает» порции воздуха в камеру сгорания нигде не касаясь стенок корпуса, поэтому так же отпадает необходимость в смазке рабочих отсеков двигателя. Трение остается лишь в подшипниках качения, на которые опирается ротор за пределами горячих зон и в ШРУСе. Последний же конструктивно очень просто позволяет передавать весь поток мощности от ротора выходному валу фактически без потерь. Достаточно вспомнить, что механический КПД широко используемых в технике ШРУСов очень высок и колеблется при малых углах качания от 99 до 99,5 %. Кроме этого, шарнирное соединение автоматически точно центрирует ротор в любом его положении, а сам шарнир, расположенный в центре двигателя, надежно защищен от теплового воздействия камеры сгорания необходимой толщиной сферического теплового экрана.

Как видим, в РВД ничто не препятствует применению очень высоких оборотов: ротор вращается с постоянной угловой скоростью, он прекрасно уравновешивается, вместо клапанов, или даже окон, в конструкции используются каналы неограниченной пропускной способности для непрерывного поступления воздуха в рабочие отсеки двигателя. Отсутствие трения также снимает ограничения по износу деталей и ресурсу двигателя в целом. В двигателе будут изнашиваться только подшипники, а для них ресурс в 30 — 40 тыс. рабочих часов не предел. Заметим кстати, что хороший автомобильный двигатель в наше время имеет моторесурс 5000- 7000 часов до первого ремонта. Автомобильные РВД, при неограниченной мощности окажутся долговечнее, чем рама автомобиля (самое долговечное, что есть в нем ).

Рабочий процесс для камеры постоянного горения, позволяет, не останавливая двигатель, подавать в него любой вид жидкого, газообразного или даже твердого распыленного топлива, полностью стирая грани между турбинами, дизельными и карбюраторными двигателями.

В кинематических звеньях механизмов поршневых и роторных ДВС присутствуют так называемые «мертвые точки», для их преодоления за двигателем устанавливается значительный по массе маховик. В РВД же — газовые силы, действующие на ротор, направлены всегда по касательной к его поверхности, они постоянны и непрерывны, что делает совершенно не нужной установку маховика, а в некоторых случаях и противовесов, применяемых для полного уравновешивания двигателя.

Компоновочная схема компрессорного и расширительного отсеков РВД такова, что допускает также, без остановки двигателя, в широких пределах изменять степень сжатия и расширения рабочего тела, в том числе до полного расширения отработанных газов, при котором отпадает необходимость в глушителе шума. Исчезает не только значительное сопротивление, которое создает глушитель, отнимая у двигателя до 10 % его мощности, но и в процессе продолженного расширения выделится еще 10 -15 % дополнительной энергии.

Разумеется, прирост мощности в 20-25% очень привлекательны и для разработчиков серийных ДВС. На практике же продолженное расширение не удается применять из-за нецелесообразного увеличения весогабаритных показателей силовых установок с одновременным ростом в них величины механических потерь.

Ну и, наконец, главный резерв повышения КПД — применение в конструкции РВД керамических материалов — жаропрочных теплоизолированных покрытий, позволяющих отказаться от системы охлаждения и заменить собой сложнейшие турбокомпаундные двигатели. С использованием только таких свойств керамики для РВД, которыми она всегда обладала — способностью работать на сжатие, умеренное растяжение при стабильной температуре и давлении во всех сечениях корпуса и ротора.

В заключение приведем еще несколько цифр. Расчетный индикаторный КПД простого цикла РВД в адиабатном исполнении и весьма умеренной степени сжатия равной 15 со степенью расширения 36 составит 51 %. Соответственно расход топлива в этом случае может составить 171 г/кВт, при удельном весе силовой установки 0,15 — 0,25 кг/кВт. Для сравнения — в дизельном двигателе, использующим такую степень сжатия, расход топлива составляет 224 г/кВт при удельном весе 3,5 — 15 кг/кВт. За счет дальнейшего увеличения степени сжатия в РВД и использования в нем системы регенерации отработанных газов ( для возврата теряемой с отработанными газами теплоты), индикаторный КПД теплового цикла можно еще значительно увеличить.

Там, где требуется получить максимальный расход воздуха и огромные мощности, например, для авиации и судовых установок — выгоднее использовать многозаходные кинематические схемы, ограниченные по росту степени сжатия. Если главным фактором выступает экономичность, перспективней использовать двух — трехзаходные схемы роторов, как наиболее простые и допускающие наибольшую степень сжатия и расширения рабочего тела.

Необходимо признать, что на данный момент времени сильно отстает технологическая база предприятий, которые можно привлекать для изготовления подобного класса машин, но вместе с тем интенсивное развитие компьютерного проектирования способно решить многие технические вопросы, открывая тем самым благоприятные условия для создания высокоэкономичных и экологически безопасных энергетических установок.

Мои коллеги в переди планеты всей, впрочим как и все Российские ученые. (имен которых никто не знает) Флеш память тоже изобритение нашего ученого скажите как его зовут? (про него показывали даде передачу по нтв)

а ребята из мами в свою очередь налепили хе… ню из пластика и считают себя инженерами.

Да, керамика — это решение, но весь ротор из керамики не сделаешь, не расчитана на такие нагрузки она, керамика используется как покрытие поверх металла чаще всего — стойкое, как механически, так и термически — но всё же покрытие. То есть, тепловое расширение неизбежно будет присутствовать.

К тому-же, керамические покрытия, эксплуатирующиеся в экстремальных условиях, например, на лопатках турбин, постоянно изнашиваются — то есть, ресурс двигателя с учётом износа покрытия будет меньше того, что заявляли ребята — 30000 часов.

А вообще работа очень интересно выглядит, этакий супер-гибридный двигатель. Хочется верить, что доживём до того момента, когда под капотами у нас будет вертеться такое вот чудо.

Например, двигатель Ванкеля в теории также значительно лучше обыкновенного, но его не используют. Это происходит потому, что он значительно более сложен в изготовлении с одной стороны, и у него маленький ресурс с другой. При этом его толком не починишь — нужно обладать очень сложным оборудованием и в любом случае менять сам ротор.

Думаю, что к моменту, когда все необходимое появится, бензин уже не будет актуальным источником энергии.

P.S. Насчет ремонта, насколько помню, там наоборот все проще — у ротора меняются уплотнительные кольца и «лопатки», после чего двигатель становится как новый.

вполне может быть и так

но почему же все на них не ездят?

В США на ней самое то ездить, там и бензин дешевый, да и гарантия на нее как и на простые машины.

в школе учили, что двигатель Ванкеля экономичнее

Хотя расход масла там точно не учитывали :)